چکیده

امروزه یکی از مهم ترین روش های درمان جایگزینی دندان از دست رفته، استفاده از ایمپلنت است. با افزایش پژوهش ها در جهت شناخت خواص زیست پزشکی و مکانیکی دهان و دندان، بهبود زیادی از نظر ابعاد و طراحی بدنه، جنس، روش های تولید و سطح ایمپلنت ها حاصل شده است. کاربرد ایمپلنت ها در دندان به مرور زمان تحت تأثیر شرایط دهان و پدیده هایی نظیر خوردگی و خستگی قرار می گیرد. در این تحقیق به بررسی پدیده خوردگی به صورت تجربی با شرایط مشابه دهان در انواع ایمپلنت ها با تمرکز بر روش ساخت، جنس و شرایط سطح پردخته شده است. ترکیب روش های ساخت متنوع نظیر ماشین کاری و چاپ سه بعدی ذوب انتخابی با پرتو لیزر برای نمونه های فولادی و تیتانیومی با شرایط سطح متنوع شامل نمونه های با رزوه متفاوت و نمونه با پوشش زیست سازگار در نظر گرفته شده است. نتایج این تحقیق نشان می دهد که به طور کلی با افزایش پیچیدگی سطح نمونه که شامل انتخاب روش ساخت چاپ، ایجاد ناهمواری بالاتر در سطح شامل افزودن رزوه دوم و رزوه با عمق متغیر، و یا اعمال پوشش هیدروکسی آپاتیت می شود، باعث بهبود مقاومت به خوردگی ایمپلنت می گردد. همچنین آلیاژهای تیتانیوم مقاومت به خوردگی بالاتری نسبت به فولادهای ضد زنگ دارند. بعلاوه استفاده از روش های نوین ساخت در تولید ایمپلنت ها که شامل روش های چاپ سه بعدی اعم از ذوب انتخابی با پرتو لیزر (مورد استفاده در مقاله حاضر) می شود، نسبت به روش سنتی ماشین کاری باعث بهبود عملکرد ایمپلنت از جنبه های مکانیکی بخصوص مقاومت به خوردگی می گردد.

1ـ مقدمه

ایمپلنتهای دندانی تثبیت کننده هایی هستند که به عنوان جایگزین برای ریشه دندان طبیعی از دست رفته استفاده می شوند. این ایمپلنتها در نهایت ظاهری مشابه با دندان طبیعی پیدا میکنند .این قطعهها هم در فک پایین و هم فک بالا قرار میگیرند]1[. استفاده از ایمپلنتهای دندانی چه بصورت جزئی و چه بصورت کلی در افراد بدون دندان در دسته نگهداری ابتدایی در صنعت دندان پزشکی نوین درآمده است. این ایمپلنتها در اواخر سال 1920 میلادی ظهور پیدا کردند و در طول فقط 2 الی 3 دهه به طور گستردهای مورد استفاده قرار گرفتهاند]2،3[. رعایت اصول مناسب و بهینه در طراحی (بدنه و سطح) و ساخت ایمپلنتها و انتخاب ماده مناسب برای یک ایمپلنت باعث بهبود اتصال به استخوان و افزایش عمر وبهبود زیست سازگاری آن میگردد]1[. زیست سازگاری آلیاژهای دندانی در درجه اول به رفتار خوردگی آن ها بستگی دارد]1[. بازار جهانی ایمپلنت همواره رو به بهبود بوده است و از 2/3 میلیارد دلار در سال 2010 به 2/4 میلیارد دلار در سال 2015 افزایش یافته است و همواره پژوهش در حوزه بهبود عملکرد ایمپلنتها با توجیه اقتصادی همراه است]1[. آلیاژهای ایمپلنت به صورت کلی از سه نوع جنس کلی مختلف مشتق می شوند که این آلیاژها به همراه برخی از کاربردها در جدول 1 آمده است .با توجه به مقاله حاضر ،دو نوع جنس کلی تیتانیوم و فولاد ضد زنگ مورد بررسی قرار میگیرد]5[.

تیتانیوم و آلیاژهای آن به دلیل خواص ترکیبی مطلوب آنها مانند وزن مخصوص کم، نسبت استحکام بالا به وزن، انعطاف پذیری بالا، مقاومت به خوردگی بسیار بالا و زیست سازگاری بسیار عالی، مواد بسیار موفق برای ساخت ایمپلنتهای دندانی و ارتوپدی هستند]6[.

فولاد ضد زنگ که معمولاً نوع 316 کم کربن مورد استفاده است، یکی دیگر از گزینه های رایج برای مواد ایمپلنت با توجه به مقاومت مکانیکی بالا و مقاومت نسبتاً بالا در بسیاری از محیط های خوردگی است]7[.

روش تولید ایمپلنت ها و پروتزهای پزشکی نقش بسزایی در خواص زیست سازگاری و مکانیکی قطعات تولیدی دارد. مطالعه در جهت بهبود پارامترهای روش های ساخت مختلف و ساخت این قطعات با روش جدید و با خواص بهتر و سرعت و کیفیت بالاتر امری ضروری و اجتناب ناپذیر میباشد]8[.

مطالعات گسترده ای از پاسخهای بافت نرم به سطوح ایمپلنت دندان نشان داده است که شرایط سطح ایمپلنت به طور قابل توجهی بر چسبندگی سلول و افزایش سازش زیستی ایمپلنت نقش دارد. امروزه روش های مختلف اصلاح سطح برای افزایش مقاومت به خوردگی و بهبود عملکرد آلیاژهای دندانی مورد بررسی قرار میگیرد]4،9-12[.

|

جنس

|

کاربرد

|

|

فولاد 316 کم کربن

|

ایمپلنت های دندانی، سوند، صفحات ارتوپدی،

پوسته جمجمه، پروتزهای مفصلی

|

|

آلیاژهای کبالت-کروم

|

میله های نخاعی، دریچه قلب، ایمپلنت های دندانی،

سوند، صفحات ارتوپدی، پروتزهای مفصلی

|

|

تیتانیوم

نیتانول

Ti-6Al-4V , Ti-6Al-7Nb

|

عضو های مصنوعی بدن، سیم های ارتودنسی،

ایمپلنت های دندانی، سوند، صفحات ارتوپدی،

پوسته جمجمه،پروتزهای مفصلی

|

جدول 1: آلیاژهای مورد استفاده در زیست پژشکی و کاربردهای آن ]5]

مطالعه بر روی ریزساختار و خواص مکانیکی این آلیاژها و روش های ساخت آنها امری حیاتی میباشد. علاوه بر این سازگاری زیست محیطی ایمپلنت ها به مقدار قابل توجهی به ترکیبات سطحی و شکل سطح وابسته است]13،14[.

در این مقاله رفتار خوردگی و زیست سازگاری ایمپلنت دندان ساخته شده توسط آلیاژهای تیتانیوم و فولاد ضد زنگ به روش ماشین کاری و ذوب انتخابی با پرتو لیزر در شرایط متفاوت سطحی مورد تحقیق قرار گرفته است. هدف این تحقیق طراحی و تولید ایمپلنت مطلوب برای بهبود خواص مکانیکی و شیمیایی از جمله خوردگی و در نتیجه بهبود کارایی و افزایش عمر مفید ایمپلنت میباشد.

1-1- خوردگی

خوردگی یکی از پارامترهای مخرب در قطعات و مجموعه های مهندسی ساخته شده می باشد. معمولاً خوردگی در محیطهای مرطوب نظیر دهان با سرعت بیشتری رخ می دهد و علاوه بر رطوبت به ترکیب شیمیایی محیط، دما و ... وابسته است. این پدیده در دهان به علت بروز عفونت و بعلاوه تأثیر در خواص مکانیکی ایمپلنت می بایست مورد مطالعه قرار گیرد. بطور کلی خوردگی بصورت از بین رفتن مواد به علت واکنش با محیط تعریف می شود]15[.

1-2- خوردگی در دهان

سازگاری بیولوژیکی توانایی یک ماده برای انجام یک پاسخ مناسب در یک برنامه کاربردی خاص است. این بدین معنی است که بافت بیمار که با مواد مختلف در تماس قرار میگیرد، از هیچ سمی و ماده ی تحریک پذیر و التهابی و آلرژیک و سرطان زا رنج نبرد. اگرچه این بیومتریال ها (تیتانیوم و فولاد ضد زنگ) خواص مکانیکی و بیولوژیکی خوبی دارند اما هنوز هم مقاومت به خوردگی آن ها یک نقطه بحرانی برای موفقیت کلی درمان است. مدت طولانی ای میباشد که محصولات خوردگی شکل گرفته در اثر متقابل فلز و محیط تأثیر قابل توجهی بر سازگاری زیستی و پایداری طولانی مدت ایمپلنت دارد. مواد مورد استفاده هیچ گونه عارضه جانبی بیولوژیکی نباید ایجاد کنند و باید در طول عملکرد آن فرم و خواص خود را حفظ کنند]16،17[. خوردگی باعث شکست سطح فلز و بافت جانبی دچار واکنش مخرب ناشی از آن می شود و موجب واکنش های ناخواسته و آلرژی های مختلف میگردد و در بلند مدت می تواند باعث کاهش و خرابی ایمپلنت شود و موضع جراحی عفونی میگردد و در هنگام کاشت اولیه ایمپلنت موجب خون مردگی و عفونت و افزایش مدت زمان التیام میگردد. از دیگر مضرات خوردگی شل شدن و کاهش استحکام ایمپلنت و ایجاد سمیت و التهاب میباشد (شکل1) ]18[.

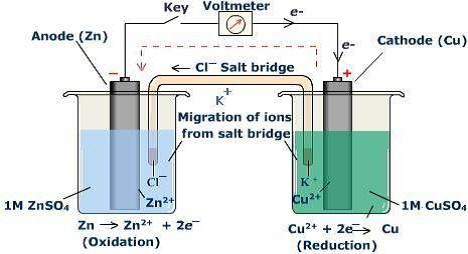

شایع ترین شکل خوردگی در ایمپلنتها خوردگی گالوانیکی است (شکل2). اتصال گالوانیزه ایمپلنت به چندین فلز دیگر ممکن است انواع مختلف خوردگی را ایجاد کند و این اتصال فلزی ایمپلنت که بدن را پوشش میدهد یک نگرانی بزرگ است]19[.

وقتی دو یا بیش از دو وسیله پروتز دندانی که از آلیاژهای متفاوت تشکیل شدهاند در تماس با همدیگر قرار میگیرند، اگر در معرض مایعات دهانی قرار بگیرند اختلاف بین پتانسیل های خوردگی باعث جریان الکتریکی بین آنها می شود؛ یک سلول گالوانیکی تشکیل می شود و جریان گالوانیک باعث تسریع خوردگی فلز بی اثر می شود. این جریان گالوانیکی از طریق فلز یا اتصال فلزی و نیز از طریق بافت ها نیز عبور میکند که ایجاد درد میکند؛ این جریان از طریق دو الکترولیت یعنی بزاق دهان یا مایعات دیگر داخل دهان و مایعات بافتها و استخوانها جریان مییابد. واکنشهای سلولی الکتروشیمیایی که در الکترودهای مختلف اتفاق می افتد بسته به شرایط PH و هوادهی و افزودن اکسیدکننده ها عبارتند از ]20،21[:

1) Anode (Oxidation)

M ® Mn+ + ne-

2) Cathode (Reduction)

2H+ + 2e- ® H2

4H+ + 4e- + O2 ® 2H2O

2H2O + 2e- ® H2 +2OH-

2H2O + 4e- + O2 ® 4OH-Mn+ + e- ® M(n-1)+

در این مقاله به شبیه سازی خوردگی ایجاد شونده در دهان به کمک عناصر سدیم و کلر با غلظت مشخص و PH نزدیک به بزاق دهان به همراه یک ماده غیر فعال پرداخته شده است.

2- مواد و روش ها

در این بخش به بررسی مشخصات نمونه های مورد استفاده در آزمایش پرداخته گردیده است.

تصویر 1: خوردگی گالوانیکی در ایمپلنت و عفونت ایجاد شده]22[.

تصویر 2: طرح شماتیک خوردگی گالوانیکی]23[.

2-1- مشخصات ایمپلنت

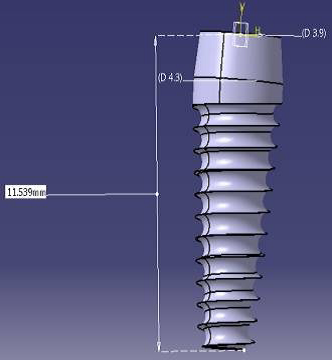

برای انجام این آزمون از 8 قطعه که که تمامی به شکل ایمپلنت دندان می باشد استفاده شده است. 6 نمونه به روش ماشین کار و2 نمونه به روش ذوب انتخابی لیزر تولید گردیدهاند. قطعات خام از جنس تیتانیوم گرید 2 و 5، فولاد 304 و 316 هر کدام به شکل میله به طول 200 میلی متر و قطر 6 میلی متر تهیه گردید. تمامی قطعات خام ساخته هند میباشد. در ادامه قطعات با ماشین تراش CNC چهار محوره در شرکت تراش کاری سپهر صنعت ماشین کاری گردیدند. سفارش ساخت نمونه فولاد 316 به روش ذوب انتخابی لیزر به شرکت نورا لایه نگار اصفهان داده شد و پس از یک هفته ساخته شد. سفارش ساخت قطعه تیتانیوم گرید 5 به روش ذوب انتخابی لیزر به سایت تولیدی امارات متحده عربی (عدم امکان ساخت قطعات تیتانیومی به روش ذوب انتخابی لیزر در داخل کشور) داده شد و پس از یک ماه قطعه دریافت گردید. شکل کلی ایمپلنتها مطابق با ایمپلنتهای کانتکت شرکت بایوتک فرانسه و مشابه با همان ابعاد طراحی و ساخته شده اند. مشخصات کلی ایمپلنتهای مورد استفاده در کاتالوگ شرکت موجود میباشد. طول کل ایمپلنتهای مورد استفاده 5/11 میلی متر وقطر آن 3/4 میلی متر میباشد (شکل3) مشخصات قطعات ایمپلنت ساخته شده به شرح جدول2 ارائه شده است. منظور از تیتانیوم گرید 2 همان تیتانیوم خالص و گرید5 آلیاژ Ti-6Al-4V می باشد.

تصویر 3: نمونه طراحی شده در نرم افزار

2- 2- جنس ایمپلنت

همانطور که ذکر شد رعایت اصول مناسب و بهینه در طراحی و ساخت ایمپلنتها و انتخاب ماده مناسب برای یک ایمپلنت باعث بهبود اتصال به استخوان و افزایش عمر آن میگردد. یکی از پارامترهای تأثیرگذار در کارایی ایمپلنتها جنس ایمپلنت می باشد. سه نوع آلیاژ کلی برای ایمپلنتها استفاده میگردد (جدول 1). نمونه های مورد استفاده در مقاله حاضر متشکل ازجنس های تیتانیوم گرید 2 و تیتانیوم گرید 5 و فولادهای ضد زنگ 316 و 304 کم کربن براساس جدول 1 هستند که جزء پرکاربردترین جنسهای ساخت ایمپلنت در دنیا میباشند. در ادامه تصویر قطعههای ساخته شده در شکل 4 قابل مشاهده است.

ترکیبهای شیمیایی جنسهای مورد استفاده (جدول های 3 و4 ) و برخی از خواص مکانیکی آنها (جدول 5) در ادامه آمده است.

|

شماره قطعه

|

مشخصات

|

|

|

1

|

ایمپلنت تیتانیوم گرید5 ماشینکاری شده با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

|

2

|

ایمپلنت تیتانیوم گرید2 ماشینکاری شده با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

|

3

|

ایمپلنت فولادی 316 ماشینکاری شده با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

|

4

|

ایمپلنت فولادی 304 ماشینکاری شده با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

تغییر روش ساخت

|

5

|

ایمپلنت تیتانیوم گرید5 ساخته شده به روش ذوب انتخابی با پرتو لیزر با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

6

|

ایمپلنت فولاد 316 ساخته شده به روش ذوب انتخابی با پرتو لیزر با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر

|

|

ایجاد شرایط سطح متنوع

|

7

|

ایمپلنت با گام 8/0 میلیمتر و عمق متغیر از 4/0 تا 7/0 میلیمتر و رزوه ثانویه به عمق 7/0 و گام 4/1 میلیمتر از جنس تیتانیوم گرید5 و به روش ماشینکاری

|

|

8

|

ایمپلنت از جنس تیتانیوم گرید 5 ماشینکاری شده با گام رزوه 8/0 میلیمتر و عمق رزوه 4/0 میلیمتر+پوشش پودر هیدروکسی آپاتیت

|

جدول 2: مشخصات قطعات ایمپلنت مورد آزمایش

|

جنس/عنصر

|

C

|

Mn

|

Si

|

S

|

P

|

Cr

|

Ni

|

Cu

|

Mo

|

Co

|

N

|

|

304L

|

017/0

|

7/1

|

42/0

|

02/0

|

03/0

|

32/18

|

05/8

|

45/0

|

22/0

|

15/0

|

08/0

|

|

316L

|

015/0

|

78/1

|

48/0

|

02/0

|

03/0

|

78/16

|

06/10

|

48/0

|

05/2

|

17/0

|

07/0

|

جدول 3: ترکیب شیمیایی فولادهای ضدزنگ مورد استفاده

|

جنس/عنصر

|

Al

|

V

|

Fe

|

C

|

N

|

H

|

O

|

|

گرید2

|

-

|

-

|

03/0

|

03/0

|

02/0

|

001/0

|

07/0

|

|

گرید5

|

15/6

|

21/4

|

13/0

|

03/0

|

01/0

|

001/0

|

11/0

|

جدول 4: ترکیب شیمیایی آلیاژهای تیتانیوم مورد استفاده

|

جنس/خواص

|

تنش تسلیم

(Mpa)

|

تنش نهایی

(Mpa)

|

درصد ازدیاد

طول

|

|

304L

|

660

|

773

|

40

|

|

316L

|

662

|

770

|

38

|

|

گرید 2

|

383

|

450

|

35

|

|

گرید 5

|

910

|

1048

|

18

|

جدول 5: خواص مکانیکی آلیاژهای مورد استقاده

تصویر 4 : نمونه های شماره 1 تا 8 (به ترتیب از راست به چپ)

2-3- ایجاد شرایط سطح متنوع در ایمپلنت ها

به منظور بررسی تأثیر شرایط سطح نمونه ها، ترکیبی از بافت سطح فلزی متفاوت و پوشش دهی ایمپلنت با یک پوشش زیست سازگار مورد بررسی قرار گرفت. در ادامه شرایط نمونه های ساخته شده ارائه میگردد. نمونه های شماره 7 و 8 دارای شرایط سطحی متفاوت می باشند. شرایط سطحی متفاوت فقط برای جنس تیتانیوم گرید 5 لحاظ شده است و با طراحی آزمایش و به دلیل یکسان بودن تأثیر کلی پارامترهای سطح بر نتایج (تکراری بودن) و نداشتن توجیه اقتصادی (بسیار گران بودن هزینه تولید قطعه تیتانیومی به روش ذوب انتخابی لیزر و گران بودن پودر هیدروکسی آپاتیت و روش اسپری پلاسما) از

اعمال شرایط سطحی بر روی جنس های دیگر و روش ساخت ذوب انتخابی لیزر خودداری شده است.

2-3-1- بافت سطح مختلف با تغییر پارامترهای ماشین کاری

کارایی بلندمدت ایمپلنت ها به شدت وابسته به چسبندگی خوب بافت اطراف به مواد بیولوژیکی و خواص مطلوب مکانیکی آن است. رفتار سلولی مانند چسبندگی و تغییرات عملکردی و تکثیر به وضوح تحت تأثیر خواص سطح از جمله زبری و بافت و شکل سطح ایمپلنت است. مطالعات گسترده ای از پاسخ های بافت نرم به سطوح ایمپلنت دندان نشان داده شده است که شرایط سطح ایمپلنتها به طور قابل توجهی بر چسبندگی سلول و افزایش سازش زیستی ایمپلنت نقش دارد. چسبندگی و زیست سازگاری آلیاژهای دندانی در درجه اول به رفتار خوردگی آن ها بستگی دارد]4و9-12[. به منظور افزایش مقاومت به خوردگی و بهبود زیست سازگاری آلیاژهای دندانی روش های مختلف اصلاح سطح مورد بررسی قرار میگیرد. به تازگی طرح های جدید ایمپلنت و سطوح جدید برای کاهش خطر ابتلا به نقص ایمپلنت معرفی شده است. طراحی ایمپلنت ریشه با هندسه شامل رزوه با عمق متغیر و رزوه ثانویه و یک سطح نسبتا ناهموار برای بهبود مراحل جراحی ایمپلنت ها و افزایش چسبندگی ایمپلنت به سطح بافت معرفی شده است]24-26[. در این مقاله، ایمپلنت شماره 7 با رزوه با عمق متغیر و رزوه دوم می_باشد.

2-3-2- پوشش سطح هیدروکسی آپاتیت

مواد کلسیم فسفاتی و هیدروکسی آپاتیت به خاطر تشابه از نظر ترکیب شیمیایی با بافت استخوانی و زیست سازگاری آنها و ایجاد نکردن تورم و واکنش التهاب زا و داشتن استعداد در تولید سلول های استخوانی به طور ویژه ای برای قرار گرفتن به صورت کاشتی در استخوان ایده آل به نظر میرسند]27 [. هیدروکسی آپاتیت مورد استفاده ترکیبی با فرمول (Ca)5(PO4)3OH با وزن مولکولی502/31 دارای 89/38 % کلسیم و 5/18 % فسفر می باشد که به بافت ساختمانی آپاتیت استخوان شباهت دارد. این پودر با خلوص 99 درصد و با وزن مولکولی 9/567 گرم و چگالی gr/cm3 1/3 به مقدار 10 گرم از شرکت علوم ایران تهیه گردید و بر روی نمونه شماره 8 به ضخامت 50 میکرومتر به روش اسپری پلاسما پوشش داده شد. شکل 5 تصویر پودر مورد استفاده را نشان میدهد.

2-4- روش ساخت ایمپلنتها

روش ساخت و تولید قطعات مورد استفاده در پزشکی و پروتز ها و ایمپلنت های دندانی بر روی خواص مکانیکی و زیست محیطی این قطعات تأثیر بسزایی دارد. مطالعات بسیاری در جهت بهبود پارامترهای روش های ساخت مختلف و ساخت این قطعات با روش جدید در طول دهه های اخیر انجام گرفته است. روش های تولید زیادی برای این قطعات وجود دارد که از مهم ترین آنها می توان به روش های فورج هم دما، ماشین کاری، ریخته گری و

چاپ سه بعدی اشاره کرد]8 و 28 [.

روش ساخت نمونه های مورد تحقیق ماشین کاری دقیق تراش 4 محوره برای 6 نمونه و روش ذوب CNC توسط دستگاه انتخابی با پرتو لیزر برای 2 نمونه میباشد. روش ذوب انتخابی با یک فرایند ساخت افزودنی است برای ایجاد (SLM) پرتو لیزر قطعات فلزی سه بعدی به وسیله ی ذوب کردن پودر فلزات در یک دیگر از دادههای سه بعدی به عنوان یک منبع اطلاعات دیجیتال و از پرتو لیزر با قدرت بالا به عنوان منبع انرژی استفاده میکند]13،14 [.

تصویر 5: پودر هیدروکسی آپاتیت

2-5- آزمون خوردگی

خوردگی گالوانیکی از پارامترهای مهم و تأثیرگذار در عمر ایمپلنتها می باشد که این نوع خوردگی در اثر ترکیبات شیمیایی در دهان پس از مدتی در ایمپلنتها مشاهده می شود .در ادامه انجام آزمونها به بررسی میزان مقاومت به خوردگی گالوانیکی قطعات تحت یک آزمون مخرب جریان مستقیم (DC) پرداخته شده است. آزمون خوردگی گالوانیکی مطابق با استاندارد 71 ASTM G می باشد. شرایط انجام آزمون بر مبنای استاندارد ASTM F2129 انجام گرفته است. از محلول هنکس(NaCl: 20 gr/l; KCl:3 gr/l) برای انجام آزمایش به عنوان الکترولیت استفاده شده است]29 [. این محلول مشابه با بزاق دهان می باشد و PH آن نزدیک به PH بزاق میباشد که یک محیط کمی اسیدی با PH در حدود 5/6 میباشد(PH بزاق دهان بین 5/5 تا 7 متغیر می باشد). در این فرایند از پلاتین به عنوان کاتد و به عنوان یک عنصر بسیار مقاوم و غیر فعال استفاده شده است. قطعات مورد آزمایش نیز به عنوان عنصر فعال (آند) محسوب میگردند. مقدار ولتاژ اولیه و ورودی 5/0 ولت بوده است. در این آزمون مدت زمان نگه داری هر نمونه در محلول الکترولیت در حدود یک ساعت بوده است. عکس دستگاه مورد استفاده در این آزمایش در شکل 6 آورده شده است.

تصویر 6: دستگاه آزمون خوردگی الکتروشیمیایی مورد استفاده

3- نتایج

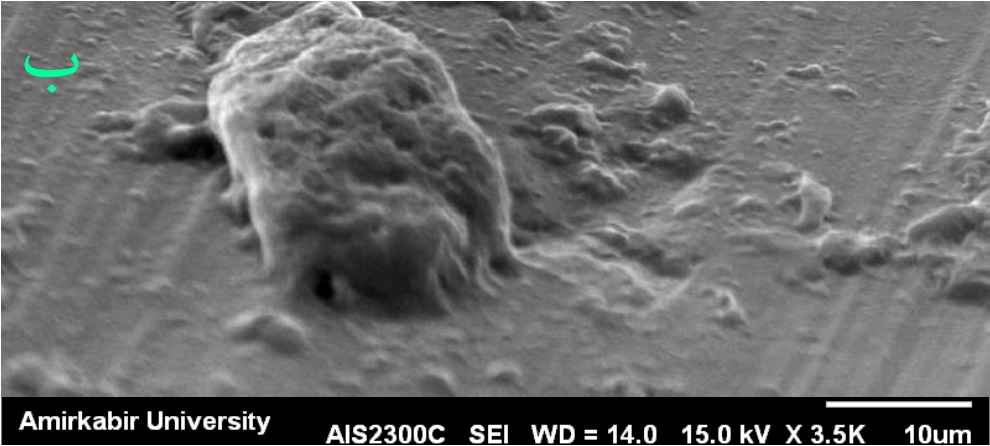

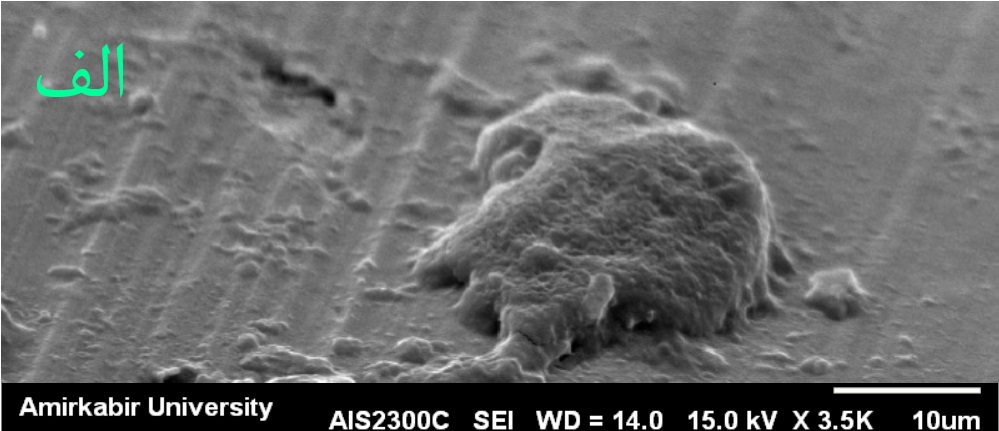

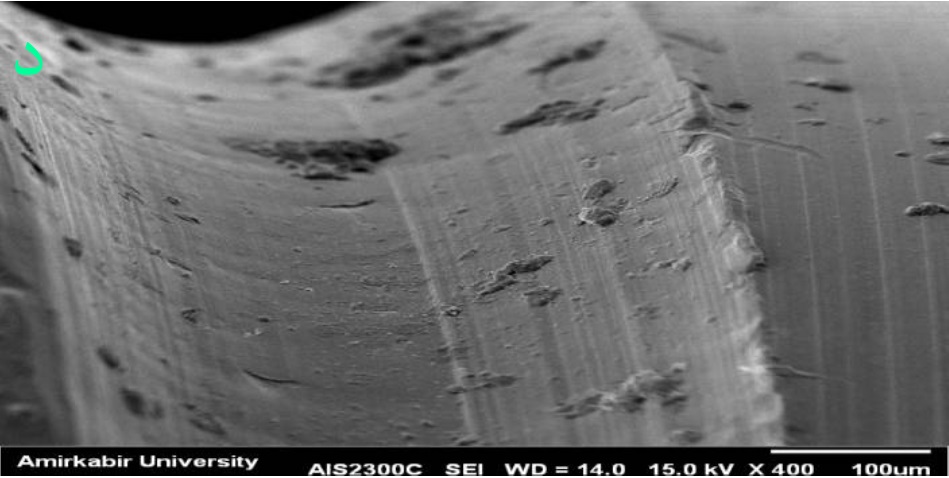

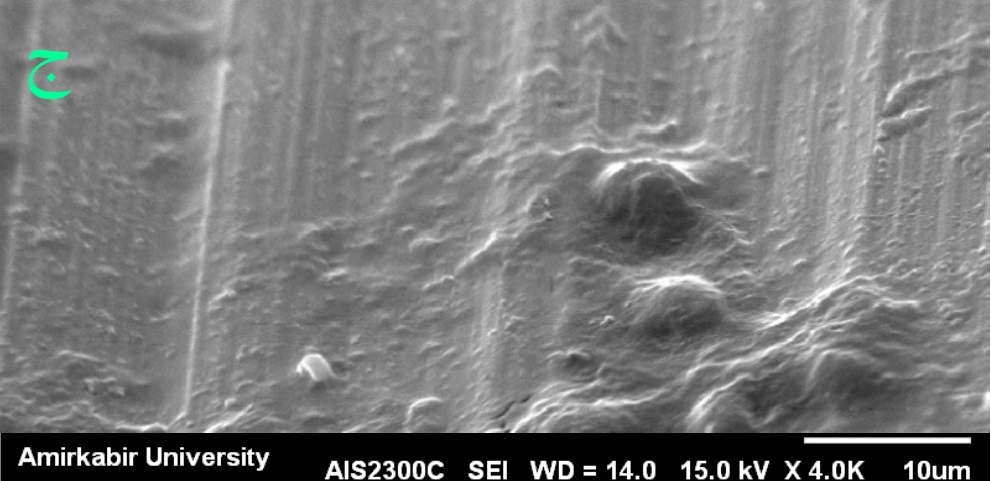

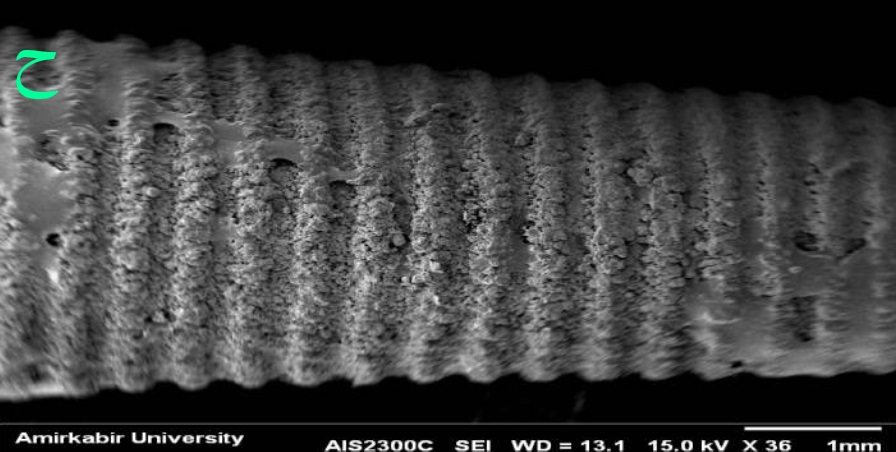

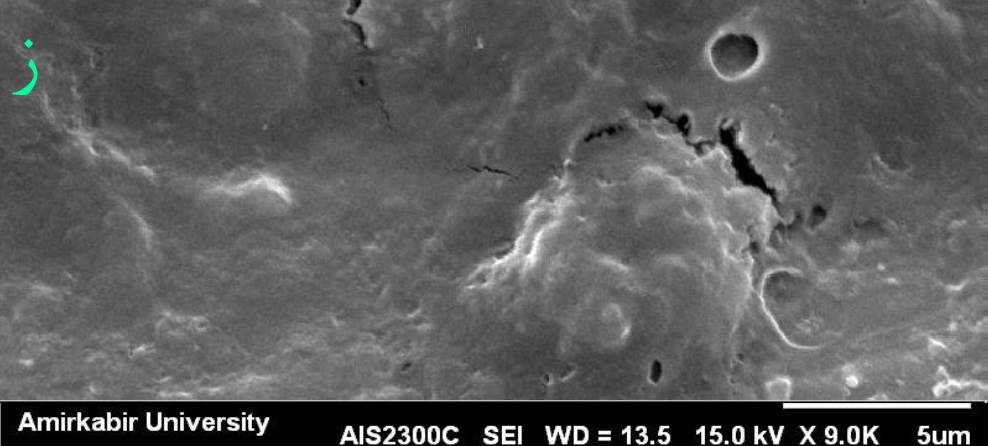

در ادامه نتایج آزمون خوردگی بر روی 8 نمونه ارائه شده است . در این آزمون سعی شد تمامی پارامترهای مد نظر به صورت ترکیبی از جنس و روش ساخت و شرایط سطحی در 8 قطعه مورد بررسی قرار بگیرد. در ابتدا کشت سلولی با سلول استخوانی MG-63 بر روی نمونه ها انجام گرفت و سلول به سطح ایمپلنت بخوبی چسبید و تمامی جنس ها و پودر هیدروکسی آپاتیت مورد استفاده هیچ سمیتی از خود نشان ندادند (شکل 7).

تصویر 7: عکس میکروسکوپ الکترونی چسبندگی سلول به ایمپلنت الف)1،ب)2،ج3(،د4(،ه)5،و)6،ز)7،ح)8

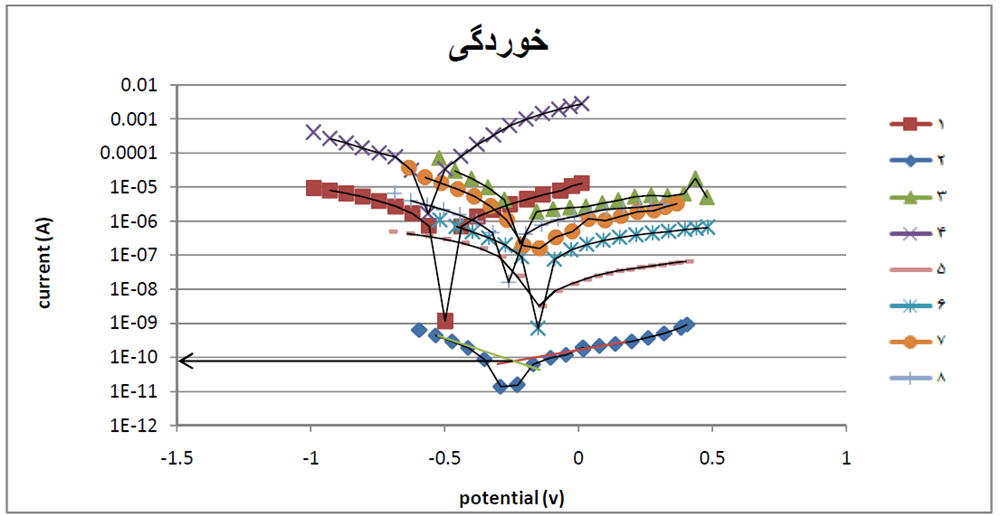

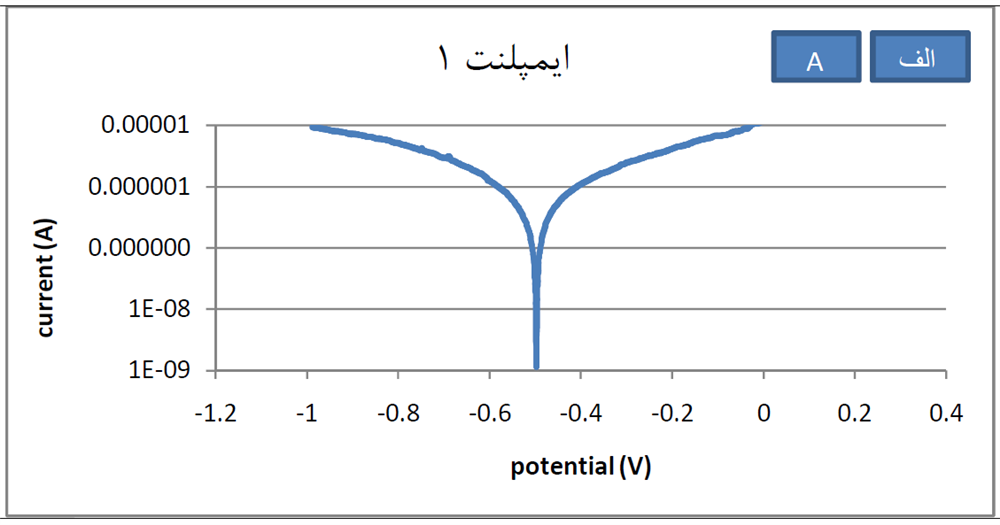

در شکل 8 همه ی منحنیها در یک نمودار مقایسه شده اند .هر نمودار دارای دو منحنی آند و کاتد می باشد که منحنی سمت راست مربوط به آند و سمت چپ کاتد است. جریان خوردگی از طریق برون یابی تافل بدست آمده است. در هر نمودار باید شیب هر منحنی رسم شود بطوریکه این دو شیب در دره به یک دیگر نرسند. محل تقاطع این دو شیب علامت زده می شود و جریان عبوری در آن نقطه بصورت تقریبی و با دقت بالا خوانده میشود روند بدست آوردن جریان عبوری از نمونه ها بر روی نمونه 2 ترسیم شده است (شکل8 ). شکل 8 نتایج کلی می باشد و نتایج آزمون خوردگی 8 نمونه ایمپلنت در یک نمودار آورده شده است (تلفیق شده). توضیحات و بررسی این نتایج مورد بحث قرارگرفت و نتیجه گیری کلی در قسمت 4 مقاله مورد بحث قرارگرفته است.

مقدار جریان عبوری از هر نمونه در جدول زیر آمده است (جدول6). این مقدار جریان عبوری از قطعه برای تمامی این 8 ایمپلنت با دقت بالا بدست آمده است (جدول6). تحلیل نتایج مطابق با نمودار های خروجی از آزمون خوردگی و اعداد جریان خروجی بدست آمده از نمونه های ایمپلنت و تقسیم اعداد جریان بر مساحت هر نمونه و بدست آوردن دانسیته جریان و مقایسه دانسیته جریان نمونه ها میباشد(معادله2). به دلیل یکسان بودن مساحت قطعات، نسبت دانسیته جریان به جریان در نمونه ها (به جز نمونه7) همواره یکسان می باشد. با توجه به این موارد از جریان عبوری بجای دانسیته جریان در تحلیل نتایج استفاده شده است. توضیحات مربوط به نمونه 7 به همراه معادله (2) در توضیح شکل 9 آمده است. به طور کلی نمونه هایی که جریان یا دانسیته جریان کمتری دارند مقاومت به خوردگی بالاتری دارند.

|

شماره قطعه

|

نسبت مقاومت به خوردگی ها به کمترین آنها

|

مقدار جریان

(آمپر)

|

مقاومت به خوردگی

|

|

1

|

88 برابر

|

7-10 × 9

|

|

|

2

|

888،888 برابر

|

11-10 × 9

|

بیشترین

|

|

3

|

16 برابر

|

6-10 × 5

|

|

|

4

|

1 برابر

|

5-10 × 8

|

کمترین

|

|

5

|

10،000 برابر

|

9-10 × 8

|

|

|

6

|

800 برابر

|

7-10 × 1

|

|

|

7

|

114 برابر

|

7-10 × 7

|

|

|

8

|

100 برابر

|

7-10 × 7

|

|

جدول 6: نتایج مقدار جریان عبوری از نمونه ها (حاصل از آزمون خوردگی)

نمودارهای خوردگی هر نمونه، جداگانه بصورت مقایسه پارامترهای شرایط سطحی و روش ساخت و جنس در شکل 9 تا 11 آمده است.

تصویر 8: نتایج کلی آزمون خوردگی

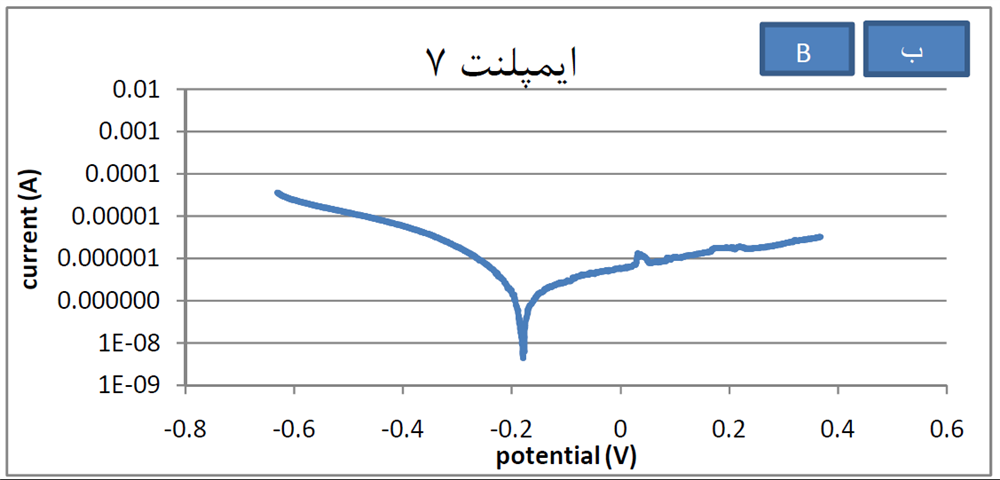

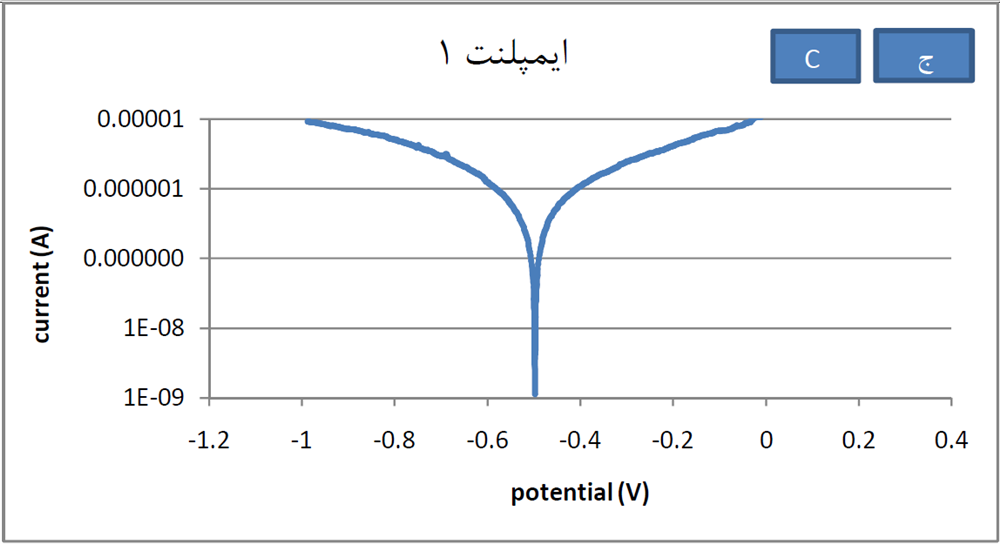

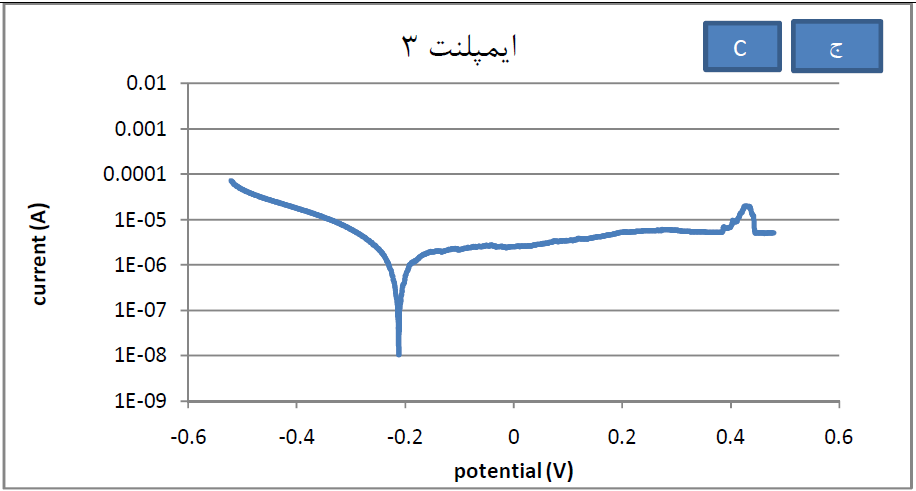

شکل 9 مربوط به قطعه شماره 1 و 7 و 8 میباشد (شرایط سطحی). البته در یک سری از نمودارهای بدست آمده اختلاف جریان بسیار محسوس میباشد که در ادامه به بررسی این نتایج پرداخته میگردد.

تصویر 9: نتایج آزمون خوردگی نمونه های الف) 1 ب) 7 ج)8

نمونه های شماره 7 و 8 مقاومت به خوردگی تقریبا مشابه با یکدیگر و بالاتری نسبت به نمونه 1 دارند و نتیجه میتوان گرفت با اعمال پوشش مناسب اعم از پوشش هیدروکسی آپاتیت و یا افزایش تعداد رزوهها و ایجاد یک سطح با رزوه با عمق متغیر مقاومت به خوردگی را بهبود بخشید. مقاومت به خوردگی قطعه 7 به میزان 14 درصد بالاتر از قطعه 8 میباشد. میزان بهبود مقاومت به خوردگی قطعه 7 و 8 نسبت به قطعه 1،به ترتیب 114 و 100 برابر می باشد (ایجاد ساختار سطحی پیچیده) (شکل9). افزایش مقاومت به خوردگی قطعه 8 نسبت به قطعه 1 به دلیل عایق عمل کردن و ایجاد یک لایه محافظتی پوشش مورد استفاده میباشد که باعث عدم ارتباط کامل فلز آند با الکترولیت و کاهش جریان عبوری از قطعه میگردد. افزایش مقاومت به خوردگی قطعه 7 نسبت به قطعه 1 به دلیل افزایش مساحت سطح ایمپلنت با افزودن رزوه دو راهه و افزودن عمق رزوهها میباشد که باعث افزایش مساحت قطعه در ارتباط با الکترولیت می شود.با توجه به معادله 2 با افزایش مساحت قطعه آند، میزان دانسیته جریان کاهش مییابد که این کاهش باعث بهبود مقاومت به خوردگی قطعه میگردد. در نتیجه با افزایش مساحت قطعه از طریقهای مختلف از قبیل بزرگتر کردن ابعاد کلی نمونه و یا ایجاد سطوح پیچیده که موجب افزایش مساحت قطعه (مساحت در معرض محیط) میگردد می توان مقاومت به خوردگی قطعات در معرض خوردگی را بهبود بخشید. در محاسبات فرض شده است که توزیع جریان در سراسر مساحت یکسان است. این محاسبات طبق رابطه 2 در ادامه انجام می گیرد]30 [:

icor = Icor /A (2)

icor دانسیته جریان خوردگی، Icor ,(A/cm2) کل جریان آندی، (A) و A مساحت از نمونه که در معرض محیط بوده است، )cm2( می باشد.

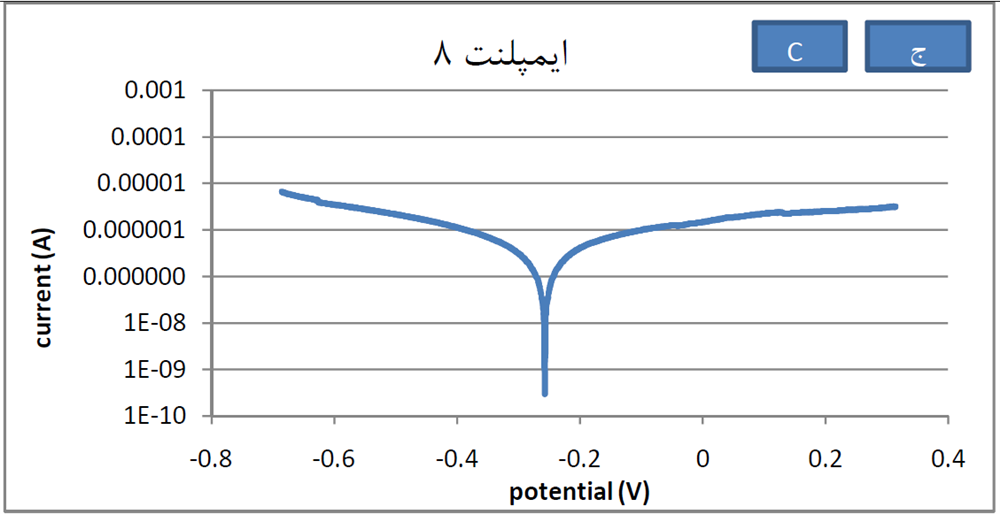

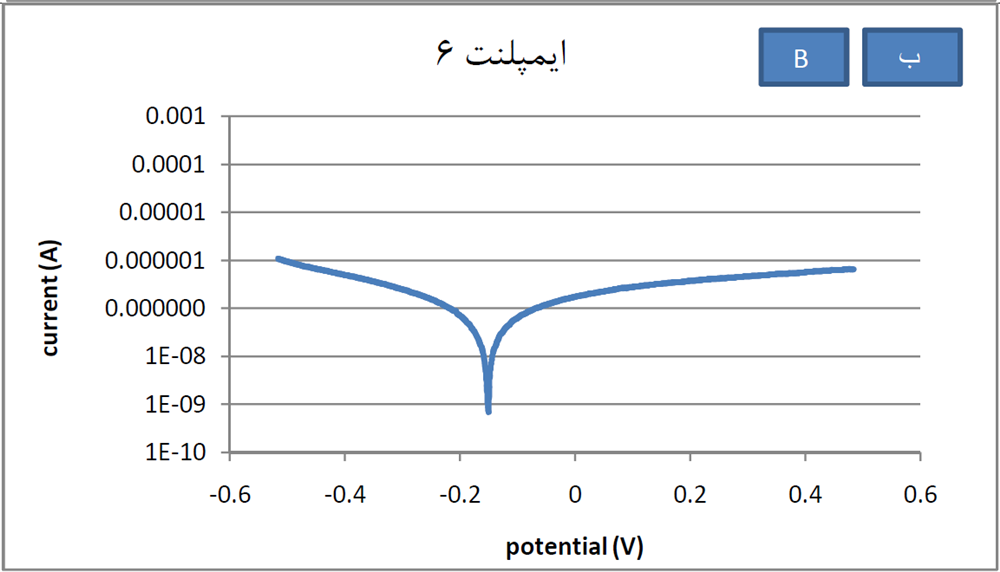

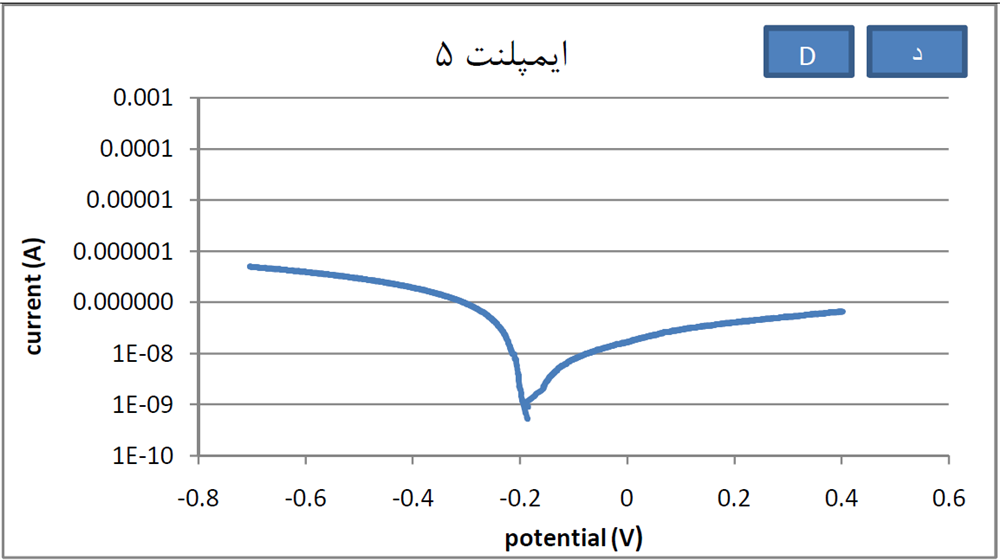

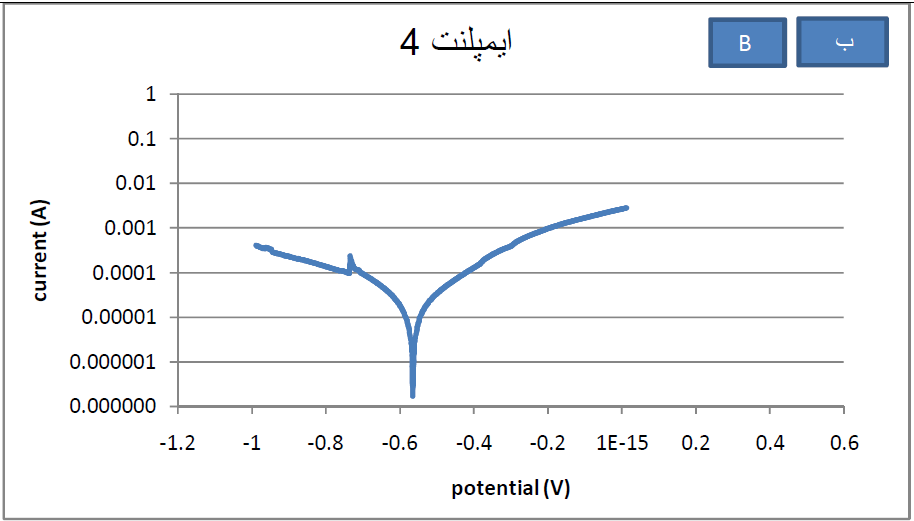

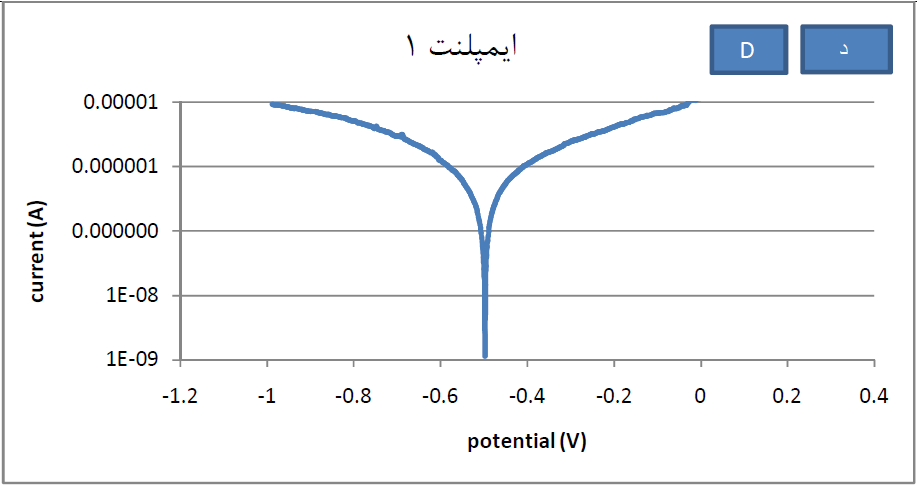

شکل 10 مربوط به قطعات 3 و 6 (فولاد) و قطعات 1 و 5 (تیتانیوم) میباشد. (روش ساخت) (نمودار 1 به دلیل انجام مقایسه در شکل 10 تکرار شده است).

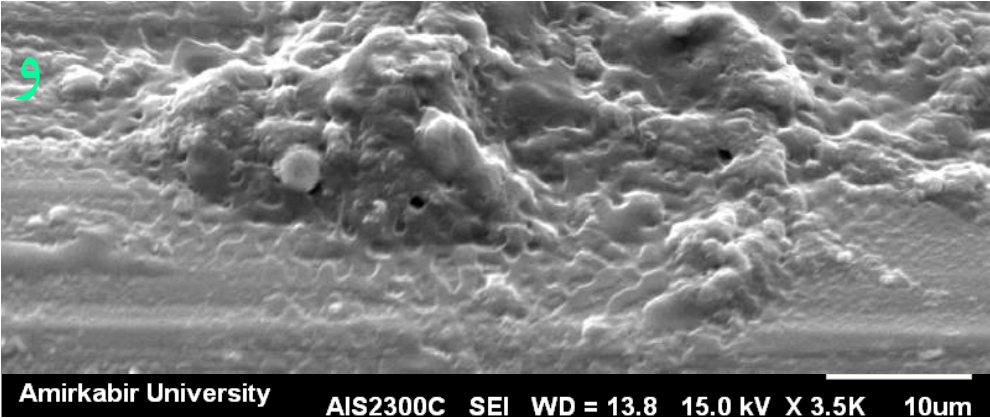

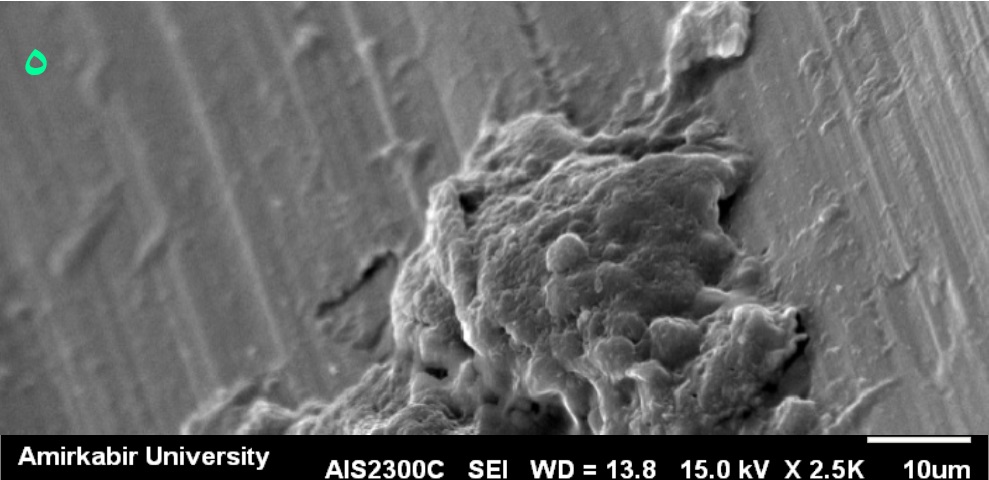

از لحاظ روش ساخت بدین صورت است که قطعات ساخته شده به روش ذوب انتخابی لیزر به طور قابل توجهی مقاومت به خوردگی بالاتری دارند. قطعه تیتانیومی (Ti-6Al-4V) در هر دو روش ساخت ماشین کاری و ذوب انتخابی لیزر مقاومت به خوردگی بالاتری نسبت به فولاد 316 دارد. عامل افزایش قابل به توجه خوردگی در فرایند SLM دلیل ماهیت فرایند و ایجاد زبری و تخلخل (خلل و فرج ) بیشتر در سطح نمونه می باشد(کیفیت سطح پایین تر بدلیل ذوب و انجماد پیاپی پودر فلز). مقاومت به خوردگی قطعه 6 به نسبت قطعه 3 به میزان 50 برابر افزایش داشته است و این افزایش برای قطعه 5 به نسبت قطعه 1 معادل 113 برابر میباشد. با بررسی جدول 6 و شکل 10 از آزمون خوردگی میتوان نتیجه گرفت با روش تولید SLM میتوان مقاومت به خوردگی فولاد 316 را تا بیش از 9 برابر مقاومت به خوردگی قطعه تیتانیومی ماشین کاری شده بهبود بخشید.

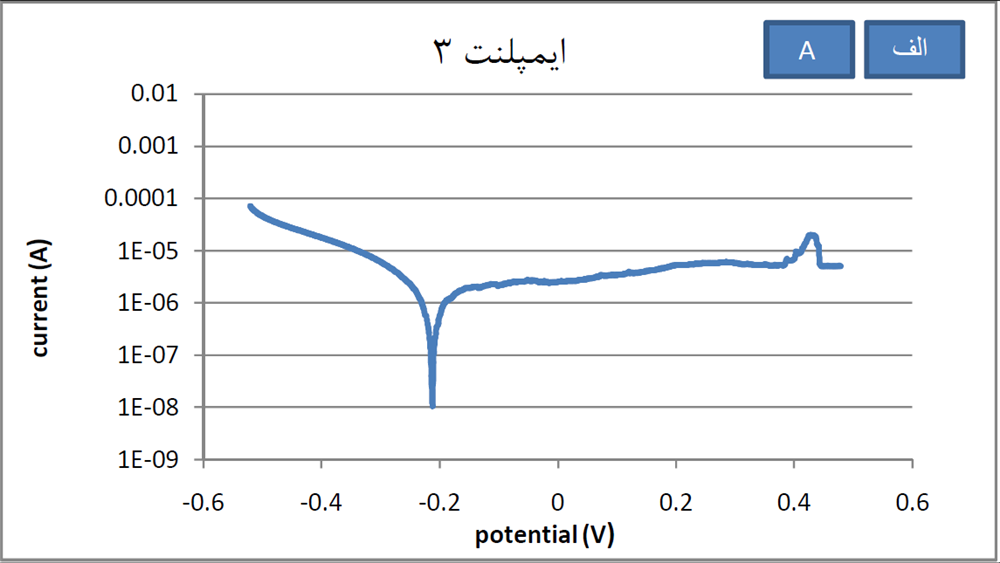

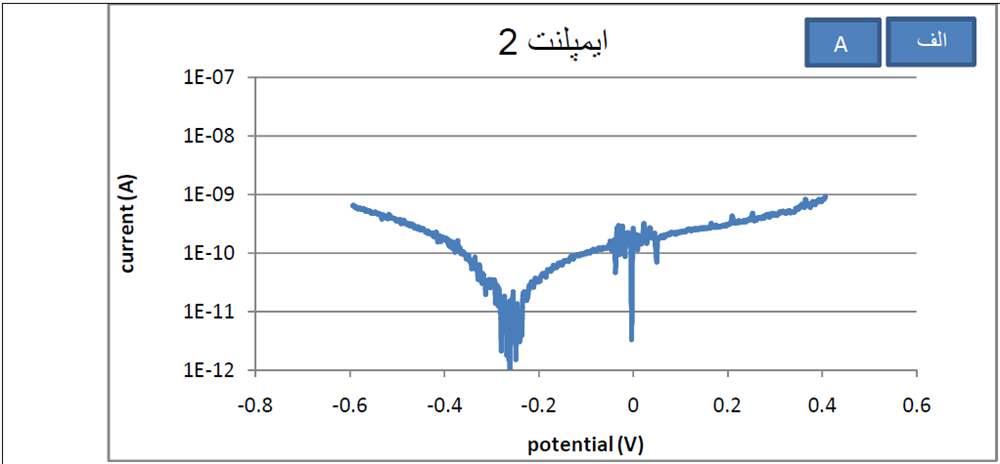

شکل 11 مربوط به قطعه شماره 2 و 4 و 3 و 1میباشد. (تفاوت جنس)( نمودار 1 و 3 به دلیل انجام مقایسه در شکل 11 تکرار شده است.

تصویر 10: نتیجه آزمون خوردگی نمونه های الف)3 ب)6 ج)1 د)5

تصویر 11: نتیجه آزمون خوردگی نمونه های الف)2 ب)4 ج)3 د)1

با توجه به نتایج حاصل از شکل 11 ، از لحاظ جنس بهترین مقاومت به خوردگی به ترتیب مربوط به تیتانیوم گرید2 (خالص) و سپس تیتانیوم گرید 5(Ti-6Al-4V) و سپس فولاد316 و در انتها فولاد 304 می باشد. در مجموع مقاومت به خوردگی قطعات تیتانیومی از فولادی بهتر می باشد. بیشترین میزان افزایش مقاومت به خوردگی برای قطعه 2 نسبت به قطعه 4 به میزان 888888 برابر میباشد. این میزان افزایش مقاومت به خوردگی برای قطعه 2 نسبت به قطعه 1 به میزان 10101 ، برابر میباشد. مقاومت به خوردگی قطعه 1 نسبت به قطعه3، 5/5 برابر میباشد. مقاومت به خوردگی برای قطعه 1 نسبت به قطعه 4 به میزان 88 برابر میباشد. با توجه به نتایج هرچه ماده از لحاظ ترکیب شیمیایی خالص تر باشد و ناهمگنی کمتری داشته باشد، مقاومت به خورد گی آن بالاتر می رود. در نتیجه ترکیب شیمیایی ماده نقش بسزایی در مقاومت به خوردگی دارد.

روند کلی نتایج بدست آمده از آزمون صورت گرفته در این مقاله مطابق نتایج حاصل از پژوهش های مشابه این زمینه سایر محققان از جمله آقای وندنبورک می باشد]8[.

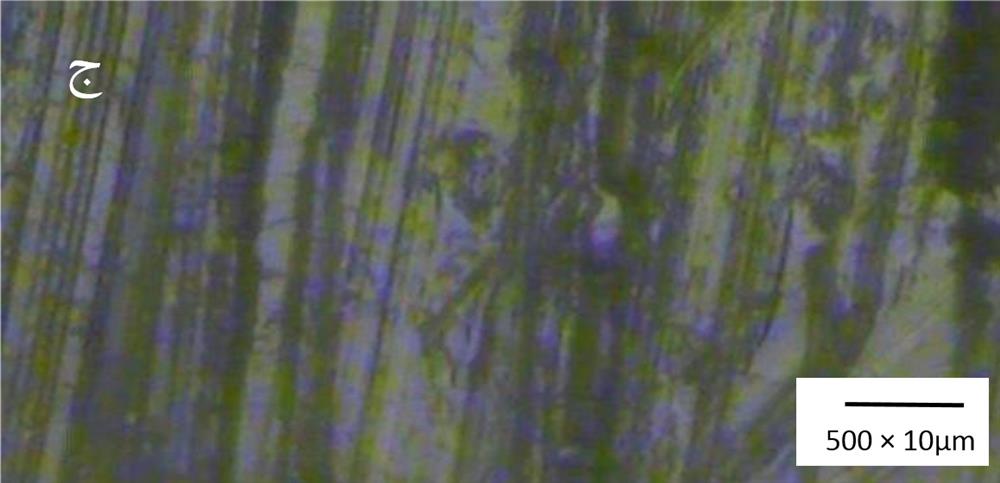

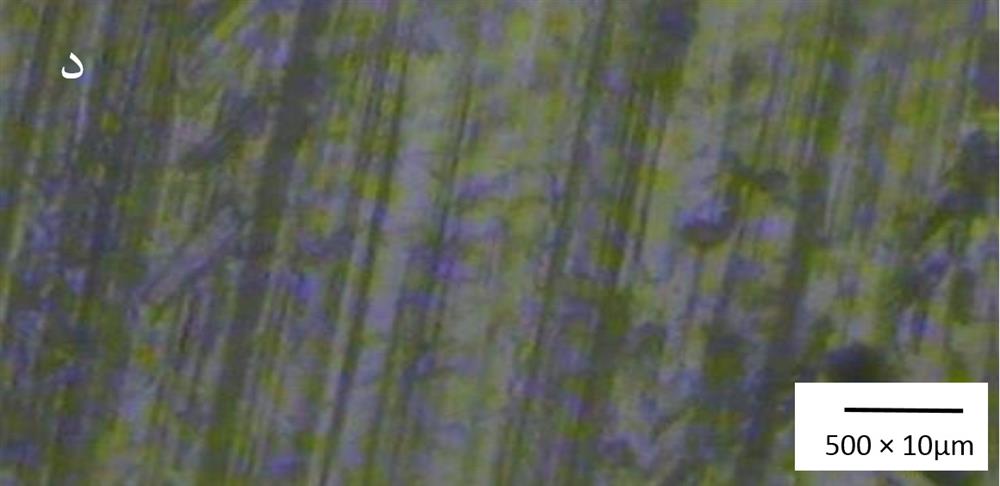

در ادامه به بررسی میکروسکوپی سطح خورده شده و سطح بدون خوردگی بوسیله میکروسکوپ نوری با بزرگنمایی 500 برابر پرداخته شده است(شکل 12). نواحی خورده شده در شکل 12 مشخص می باشد.

تصویر 12: عکس میکروسکوپی سطح نمونه های الف)1 ب)3 ج)1 (خورده شده) د)3 (خورده شده)

4ـ بحث و نتیجه گیری

در این تحقیق به بررسی میزان خوردگی الکتروشیمیایی ایمپلنتهای پزشکی تیتانیوم و فولاد ضد زنگ ساخته شده به روش ماشین کاری و ذوب انتخابی با پرتو لیزر در شرایط سطحی زیست سازگاری آلیاژهای دندان پزشکی به طور مستقیم به مقاومت به خوردگی آنها بستگی دارد. عوامل مختلفی از جمله شرایط و روش ساخت و جنس آلیاژ و شرایط سطح در سازگاری زیستی آلیاژها و در نتیجه مقاومت به خوردگی آن ها تأثیرگذار است. به طور کلی با توجه به داده های جدول 6 نمونه ها یی که جریان کم تری دارند مقاومت به خوردگی بالاتری دارند. نتایج و نتیجه گیری های کلی بدست آمده از آزمون خوردگی به شرح زیر میباشد:

-با توجه به مقایسه صورت گرفته در شکل 11 ، از لحاظ جنس بهترین مقاومت به خوردگی به ترتیب مربوط به تیتانیوم گرید2 (خالص) و سپس تیتانیوم گرید 5(Ti-6Al-4V) و سپس فولاد316 و در انتها فولاد 304 با آمپرهای 11- 10 × 9 و 7- 10 × 9 و6- 10 × 5 و 5- 10 × 8 میباشد.

-از لحاظ روش ساخت مشاهده میشود که قطعات ساخته شده به روش ذوب انتخابی لیزر SLM به طور قابل توجهی مقاومت به خوردگی بالاتری دارند. در اصل، عامل افزایش قابل توجه مقاومت به خوردگی در فرایندSLM به دلیل ماهیت فرایند و ایجاد زبری و تخلخل بیشتر در سطح نمونه مربوط میباشد. این امر به دلیل زبری سطح بیشتر در این فرایند ناشی از ذوب و انجماد پیاپی پودر فلزی میباشد (شکل 10).

-با بررسی شکل 9، میتوان بیان کرد که از لحاظ پوشش سطح نمونه ها، با اعمال پوشش های مناسب و کاربردی از قبیل پوشش هیدروکسی آپاتیت که مانند عایق عمل میکند، می توان موجب کاهش جریان و در نتیجه بهبود مقاومت به خوردگی گشت. استفاده از رزوه چند راهه و ایجاد یک سطح با رزوه با عمق متغیر میتوان مقاومت به خوردگی را بهبود بخشید. دلیل این امر ایجاد ساختار سطحی پیچیده و در نتیجه افزایش مساحت نمونهها میباشد. در کل میتوان درنظر گرفت که افزایش پیچیدگی سطح نمونه ها موجب افزایش سطح آند در خوردگی الکتروشیمیایی شده که این امر موجب کاهش دانسیته جریان و در نتیجه مقاومت به خوردگی بالاتر می باشد (معادله2).

-تغییر شرایط سطحی کمترین میزان تأثیر را در افزایش و بهبود مقاومت به خوردگی ایمپلنت دارد. بیشترین میزان کاهش آمپر عبوری از قطعه و در نتیجه بیشترین میزان افزایش مقاومت به خوردگی که مربوط به قطعه 7 است، نسبت به قطعه 1 برابر با 114 و نسبت به قطعه 8 به میزان 14/1 برابر میباشد.

-بیشترین تأثیر در افزایش مقاومت به خوردگی نمونه ها مربوط به پارامتر جنس ماده دارد که جنس تیتانیوم خالص بهترین عملکرد را دارد. بیشترین میزان کاهش جریان عبوری از قطعه و در نتیجه بیشترین میزان افزایش مقاومت به خوردگی که مربوط به قطعه 2 نسبت به قطعه 4 به میزان 888888 برابر میباشد. میزان افزایش مقاومت به خوردگی برای قطعه 2 نسبت به قطعه 1 به میزان 10101 برابر میباشد. مقاومت به خوردگی قطعه 1 نسبت به قطعه 3، 5/5 برابر میباشد. مقاومت به خوردگی برای قطعه 1 نسبت به قطعه 4 به میزان 88 برابر میباشد. با توجه به نتایج مشاهده میشود که قطعات تیتانیومی مقاومت به خوردگی بسیار بالاتری نسبت به قطعات فولادی دارند.

-تأثیر روش ساخت در افزایش مقاومت به خوردگی نمونه ها از تأثیر شرایط سطحی بیشتر می باشد . افزایش مقاومت به خوردگی برای قطعه 6 نسبت به قطعه 3 به میزان 50 برابر و برای قطعه 5 نسبت به قطعه 1 به میزان 113 برابر میباشد

با توجه به نتایج حاصل ، استفاده از قطعه های تیتانیومی (بخصوص تیتانیوم گرید2) ساخته شده به روش SLM و با سطح همرا با پوشش و یا با رزوه دوم و با عمق متغیر در ایمپلنتها توصیه میگردد.

5- مراجع

[1] R. L. Sakaguchi, Craigs, restorative dental materials, First Ed, pp. 540-632, India: Mosby Elsevier, 2012.

[2] R. Adell, U. Lekholm, B. Rockler, P.I, Branemark, A 15 year study of osteointegrated implants in treatment of edentulous jaw, Int. J. Oral Surg, 10, pp. 387-416, 1981.

[3] P. Kovacs, J.A. Davidson, Chemical and electrochemical aspects of the biocompatibility of titanium and its alloys. In: Brown SA, Lemons JE, editors. Medical application of titanium and its alloys: The material and biological issue, ASTM STP 1272. PA: ASTM, West Conshohocken, pp. 163-178, 1996.

[4] Inoue T, Cox JE, Pilliar RM, Melcher AH. Effect of the surfacegeometry of smooth and porous-coated titanium alloy on theorientation of fibroblasts in vitro. J. Biomed Mater Res; 21:107–126, 1987.

[5] Devices Marketing Report, BCC Research, Wellesley, MA 2004.

[6] D. F. Williams, ‘‘Titanium and titanium alloys,’’ in Biocompatibility of Clinic Implant Materials, D. F. Williams (ed.), CRC Press, Boca Raton, Florida, Chapter 2, 1981.

[7] D. F. Williams, ‘‘Corrosion of implant materials,’’ Annual Review of Materials Science, 6, 237–266, 1976.

[8] Ben Vandenbroucke, Jean-Pierre Kruth, selective laser melting of biocompatible metals for RAPID Manufacturing of Medical Parts, 2006.

[9] Brunette DM. The effects of implant surface topography on the behavior of cells. Int. J. Oral Max Impl; 3:231–246, 1988.

[10] Hormia M., Ko¨no¨nen M., Kivilahti J., Virtanen I. Immunolocalizationof proteins specific for adhaerens junctions in human gingival epithelial cells grown on differently processed titanium surfaces. J. Periodont Res; 26:491–497, 1991.

[11] Ko¨no¨nen M., Hormia M., Kivilahti J., Hautaniemi J., Thesleff I. Effect of surface processing on the attachment, orientation and proliferation of human gingival fibroblasts on titanium. J. Biomed Mate Res; 26:1325–1341, 1992.

[12] Mustafa K., Lopez S.B., Hultenby K., Wennerber A., Arvidson K. Attachment and proliferation of human oral fibroblasts to titanium surfaces blasted with TiO2 particles. A scanning electron microscopic and histomorphometric analysis. Clin Oral Impl Res; 9:195–207, 1998.

[13] M. de Wild, R. Schumacher, Analysis and Surface Modification of Rapid Prototyped Titanium, European Cells and Materials Vol. 17, 2009.

[14] B. Vandenbroucke, J. P. Kruth, Selective laser melting of biocompatible metals for rapid manufacturing of medical parts, pp.148-159, 2006.

[15] Mars Guy Fontana, Corrosion Engineering, McGraw Hill,. P. 41, 1986.

[16] H. Zitter, H. Plenk, The electrochemical behavior of metallic implant materials as an indicator of their biocompatibility, J. Biomed Mater Res, 21, pp. 881- 896, 1987.

[17] K. Nielsen, Br Corrosion J., 22(4), p. 272, 1987.

[18] B. Bozinni, P. Carlino, L. D’Urzo, V. Pepe, C. Mele, F. Venturo, An electrochemical impedance investigationof the behavior of anodically oxidized titanium in human plasma and cognate fluids, relavant to dental applications, J. Mater Sci: Mater

Med, 19, pp. 3443-3453, 2008.

[19] K.F. Leinfelder, j.E. Lemons, Clinical restorative materials and techniques, Ler and Febiger, Philadelphia, pp. 139-159, 1998.

[20] D.A. Jones, Forms of corrosion recognition and prevention, Dillion CP .ed, NACE Houston, pp. 19- 43, 1982.

[21] L. Recalru, J.M. Meyer, Study of corrosion between a titanium implant and dental alloys, J. Dent, 22, pp. 159-168, 1994.

[22] www.ceraroot.com/professionals/why-ceraroot/

[23] commons.wikimedia.org/wiki/file:half_cell_example

[24] Arnhart C., Kielbassa A.M., Martinez-de Fuentes R., Goldstein M., Jackowski J., Lorenzoni M., Maiorana C., Mericske- Stern .R, Pozzi A., Rompen E., Sanz M., Strub J.R. Comparison of variable-thread tapered implant designs to a standard tapered implant design after immediate loading. A 3-year multicentrerandomised controlled trial. Eur. J. Oral Implantol; 5:123–136, 012.

[25] Kim Y.K., Lee J.H., Lee J.Y, Yi YJ. A randomized controlled clinical trial of two types of tapered implants on immediate loading in the posterior maxilla and mandible. Int J Oral Maxillofac Implants; 28:1602–1611, 2013.

[26] Cannizzaro G., Leone M. Restoration of partially edentulous patients using dental implants with a microtextured surface: a prospective comparison of delayed and immediate full occlusal loading. Int J Oral Maxillofac Implants; 18:512–522, 2003.

[27] Junqueira, Luiz Carlos; José CarneiroFoltin, Janet; Lebowitz, Harriet; Boyle, Peter J., eds Inorganic matter represents about 50% of the dry weight of bone. Crystals show imperfections and are not identical to the hydroxylapatite found in the rock minerals . Basic Histology, Text & Atlas (10th Ed.). McGraw-Hill Companies. p. 144. ISBN0-07- 137829-4, 2003.

[28] G. Martinelli, R. Peroni, Isothermal Forging of Tialloys for Medical Applications, 2007.

[29] ASTM F. 2129-01. Standard test method for conducting cyclic potentiodynamic polarization measurements to determine the corrosion susceptibility of small implant Devices. In: Annual book of ASTM Standards, Conshohocken, PA: ASTM International, Vol. 13.01, 2003.

[30] Dean, S. W., jr., W. D. France, Jr., and S. J. Ketcham, Electrochemical Methods, Hand book on Corrosion Testing and Evaluasion, W. H. Ailor, Ed, John Wiley, New York, pp. 173-174, 1971.